Sprawna produkcja aut elektrycznych wymaga odpowiedniego zaplecza. W przypadku koncernu Volkswagena są nią zakłady produkujące komponenty platformy technologicznej MEB. Właśnie dołączyła do nich główna fabryka Skody w Mlada Boleslav.

W samochodach zasilanych prądem nie brakuje elementów, które konstrukcyjnie nie różnią się od stosowanych w autach z konwencjonalnym napędem – dotyczy to nadwozia, elementów zawieszenia czy układu hamulcowego czy systemów bezpieczeństwa lub wsparcia kierowcy. Diametralnie różny jest natomiast zespół napędowy. Celowo nie wspominamy tu o silniku i akumulatorze. Pakiet napędowy obejmuje większą liczbę elementów – także odpowiadających np. za sterowanie czy odbieranie ciepła. By produkcja przebiegała sprawnie, inżynierowie dokładają starań do optymalizacji oraz ujednolicenia budowy kluczowych komponentów.

Doskonałym przykładem takiego rozwiązania jest platforma MEB koncernu Volkswagena. Została zaprojektowana wyłącznie z myślą o produkcji samochodów z napędem elektrycznych. W pełni wykorzystano możliwości, jakie to daje – aby uzyskać jak najlepsze prowadzenie i jak największą przestronność wnętrza, duży i ciężki pakiet akumulatorów osadzono nisko i między szeroko rozstawionymi osiami. Z kolei kompaktowe, pozbawione skrzyń biegów silniki elektryczne upakowano przy przednich i tylnych osiach, co w jeszcze większym stopniu zwiększyło pole manewru zespołom odpowiedzialnym za projektowanie przedziału pasażerskiego czy bagażnika. W przypadku platformy MEB kluczowym komponentem jest pakiet akumulatorów z elektroniką sterującą oraz okablowaniem. Jego trzy, różniące się pojemnością wersje, trafiają do wszystkich aut opartych o MEB.

Ta informacja ułatwia zrozumienie, jak wielką rolę ma do odegrania Skoda, która w swojej siedzibie w Mlada Boleslav właśnie rozpoczęła produkcję akumulatorów. W stworzenie linii produkcyjnej zainwestowano 130 milionów euro. Dzięki niej Skoda jest drugim – po zakładzie w niemieckim Brunszwiku – europejskim miejscem produkcji akumulatorów dla aut na MEB. Wybór czeskiej fabryki nie był dziełem przypadku. Skoda miała już doświadczenie w produkcji komponentów do „elektryków”. Od 2019 r. w Mlada Boleslav powstawały akumulatory trakcyjne do Octavii oraz Superba w wersjach iV oraz innych hybryd plug-in koncernu Volkswagena.

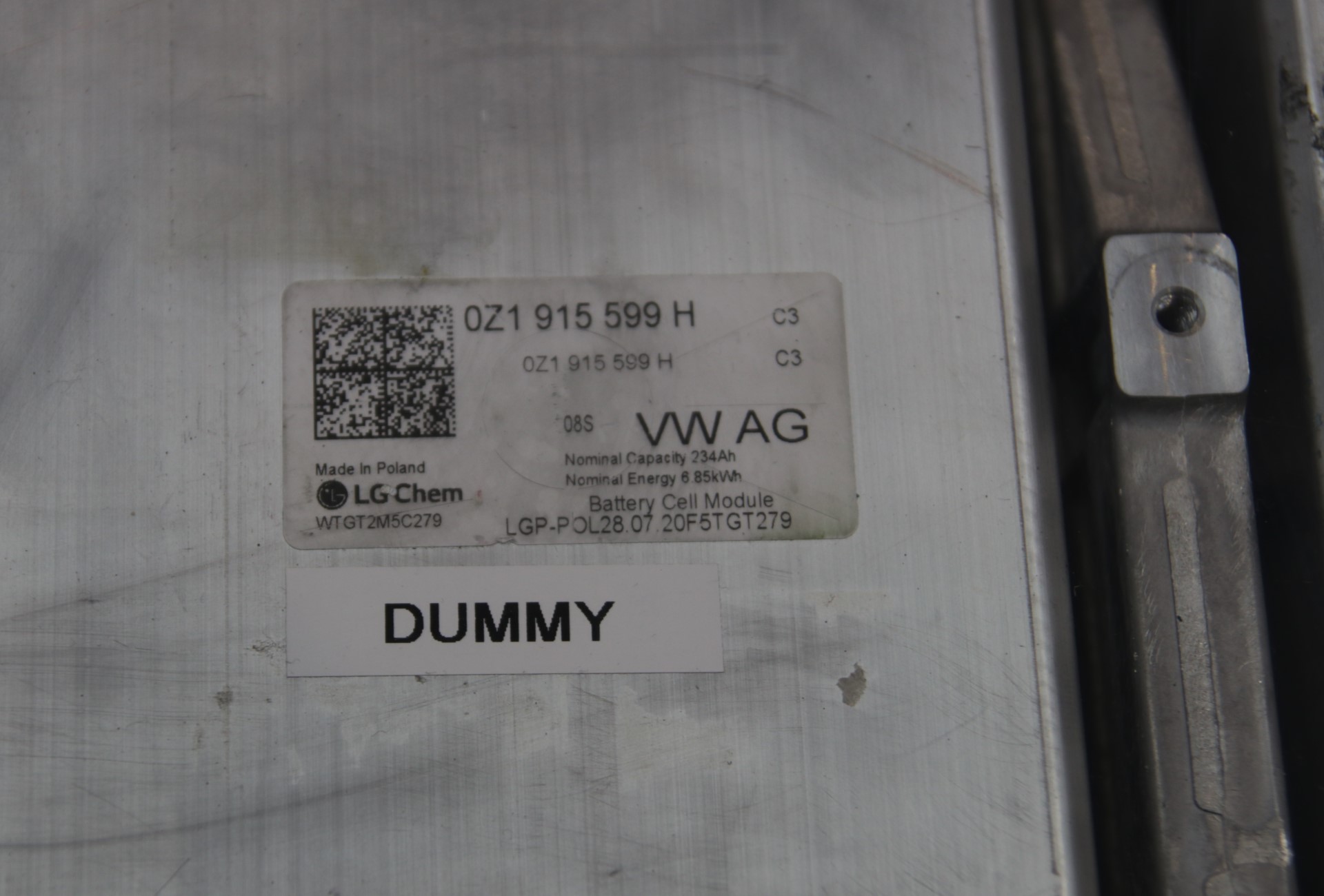

Od teraz znacznie większe „pakiety mocy” z Mlada Boleslav trafią nie tylko do Skód, ale także Volkswagenów, Audi i Seatów na płycie MEB. Skoda Enyaq jest wytwarzana w sąsiedniej hali. Z kolei Volkswageny ID.3, ID.4 oraz ID.5, Audi Q4 e-tron a także Cupry El born powstają w niemieckim Zwickau – mieście leżącym zaledwie 300 km od Mlada Boleslav, do którego pakiety akumulatorów będą dostarczane koleją (stacja załadunkowa znajduje się na terenie fabryki), co pozwoli na redukcję kosztów i emisji gazów cieplarnianych. Wpływ na optymalizację cyklu produkcyjnego mają także inne aspekty – choćby ten, że przynajmniej część ogniw do produkcji ogniw zapewni podwrocławski LG Chem. Reszta dociera do Mlada Boleslav z Azji.

Z linii montażowych w Mlada Boleslav zjeżdżają trzy wersje akumulatorów. Aby uprościć cykl produkcyjny, powstają tylko dwie osłony akumulatorów – duża i mniejsza (w przypadku najmniejszego akumulatora jedna z przestrzeni wewnątrz niej jest pusta). W obudowie najmniejszego, ważącego 345 kg, pracuje osiem modułów mieszczących łącznie 55 kWh. Każdy z modułów składa się z 24 ogniw. Większy akumulator waży 376 kg, ma jeden moduł więcej i pojemność 62 kWh. W topowym o masie 510 kg zamknięto 12 modułów przyjmujących 82 kWh prądu. Jego wytworzenie to kwestia trzech godzin.

Całość jest hermetycznie „opakowana” solidnym stelażem z aluminium. W jego najniższej części znajduje się płyta chroniąca komponenty akumulatora przed skutkami ewentualnych uderzeń (np. przez przedmiot leżący na drodze). Nad nim znajduje się kolejna, dolna osłona ogniw. Znajdują się w niej przewody odpowiadające za chłodzenie akumulatora. Podobnie jak w komputerach, także tutaj są stosowane pasty termoprzewodzące, które odpowiadają za usprawnienie transferu ciepła z modułu do zintegrowanego z obudową akumulatora układem chłodzenia. Rolę radiatora pełni także sam metalowy szkielet. W pakiecie nie zabrakło też sterownika zarządzającego baterią oraz połączeń elektrycznych. Aby wykluczyć możliwość wypuszczenia z fabryki niesprawnego pakietu akumulatorów, już na linii produkcyjnej sprawdza się je pod kątem sprawności działania elektryki i układu chłodzenia oraz ładuje do ok. 25%.

Wysoki stopień automatyzacji produkcji sprawia, że zespół maszyn wspierany przez 250 pracowników jest w stanie dostarczać 250 tysięcy zestawów akumulatorów rocznie. Praca robotów nie tylko przyspiesza transport ciężkich elementów. Jest w pełni powtarzalna, co jest niezwykle istotne przy nanoszeniu pasty termoprzewodzącej czy kleju przesądzającego o szczelności obudowy. Rolą personelu jest m.in. nadzorowanie cyklu produkcyjnego, osadzanie kontrolerów oraz wpinanie okablowania. Drugi krok ekspansji zapowiedziano już na koniec 2023 r., kiedy tempo produkcji, za sprawą uruchomienia drugiej linii nakładem 57 mln euro, ma sięgnąć nawet 380 tysięcy pakietów akumulatorów rocznie. Powinno to umożliwić sprostanie rosnącemu zapotrzebowaniu na „elektryki”.

Wszystko to sprawia, że Skoda stała się jednym z filarów transformacji koncernu VAG i zapewniła sobie bezpieczną przyszłość. W dobie coraz większych zawirowań w świecie motoryzacji ma to niebagatelne znaczenie. Tym bardziej, że czeska marka zapowiada swój dalszy rozwój i uruchomienie do 2030 r. produkcji aut elektrycznych w swoich wszystkich trzech fabrykach w Czechach. Już teraz Skoda zapowiedziała, że w gamie pojawią się przynajmniej trzy nowe elektryczne modele, które będą pozycjonowane niżej od Enyaqa – zarówno w kwestii cen, jak i rozmiarów. W międzyczasie, bo do 2025 r., Skoda chciałaby wytwarzać 800 aut na prąd dziennie.

![Jakiej marki samochód byś najchętniej kupił(-a)? [SONDA]](https://www.wyborkierowcow.pl/wp-content/uploads/2024/04/Sonda-300x200.jpg)