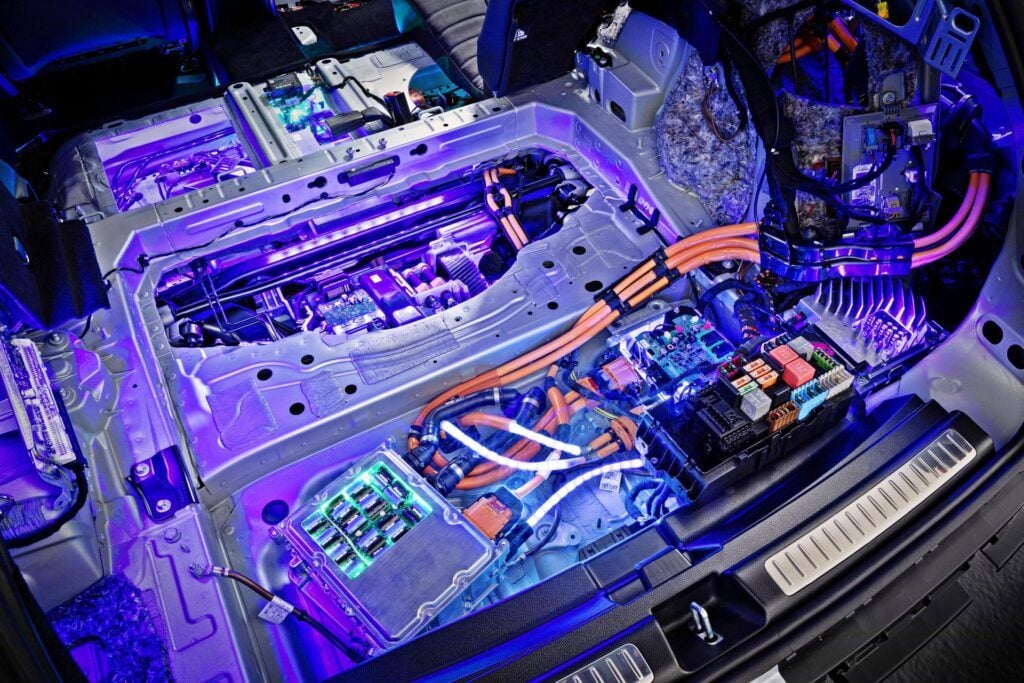

Stażyści stworzyli wyjątkowy model Mercedesa EQC. Dzięki ich wysiłkom możemy zobaczyć, co kryje się pod nadwoziem tego elektrycznego SUV-a.

Kto chociaż raz był w warszawskim Muzeum Techniki w Pałacu Kultury i Nauki, ten z pewnością kojarzy przeciętego na pół Fiata 126p. Przekrój żółtego Malucha pozwala dokładnie zapoznać się z konstrukcją auta. Niedawno podobny model przygotowali stażyści Mercedesa, pracujący na co dzień w zakładach w Sindelfingen, Bremie i Rastatt. Efektem ich pracy jest „odsłonięty” egzemplarz EQC 400 4Matic. Ze względu na przymusową przerwę spowodowaną wybuchem epidemii koronawirusa, realizacja tego projektu zajęła ok. 12 miesięcy.

Lewa strona elektrycznego SUV-a pozostała nietknięta, za to po prawej pojawiły się wycięcia w nadwoziu i podłodze odsłaniające ukryte podzespoły, jak np. akumulator. Dodatkowo powstały przekroje poszczególnych komponentów, w tym m.in. ładowarki pokładowej, deski rozdzielczej i zderzaków. Dopełnieniem całości jest symulacja procesu ładowania za pomocą strumienia diod LED „przepływającego” przez przewody wysokiego napięcia.

Ekrany we wnętrzu tego wyjątkowego EQC zostały tak przeprogramowane, aby umożliwić wyświetlanie obrazów i odtwarzanie filmów z objaśnieniami. Dodatkowo opracowano specjalną aplikację na tablet PC, która dzięki rozszerzonej rzeczywistości (AR) pozwala nałożyć „mapę” wysokiego napięcia na sylwetkę samochodu.

Mercedes podzielił się także ciekawymi statystykami dotyczącymi „przekrojonego” EQC:

- W modelu wykorzystano ok. 15 metrów światłowodów LED.

- Do zasilania diod LED służy ok. 50 metrów przewodów.

- Trzech stażystów w ciągu 36 godzin zużyło 8 tarcz szlifierskich, aby wyciąć w karoserii 5 otworów. Do wygładzania ich krawędzi wykorzystano 23 przeplatane pasy ścierne.

- Prace malarskie i polerskie zajęły łącznie około 50 godzin.

- Do sterowania taśmami LED oraz wyświetlaczem LED na gnieździe ładowania służą dwie płytki z mikrokontrolerem Arduino wraz z trzema przekaźnikami. Kod programowania składa się w sumie z około 500 linii.

- Stażyści potrzebowali około 21 godzin, aby zamienić trzy pasma świetlne z tyłu w jedno, a kolejne 18 godzin zajęła im zamiana dwóch tylnych lamp w jedną – korzystali tu z narzędzi Dremel i wyrzynarki.

- Przygotowanie kamery cofania trwało 10 godzin.

- Zespół odbył konferencje online trwające łącznie około 650 minut. Każdego ranka 20 minut poświęcano na cyfrowe zarządzanie halą produkcyjną (organizacja miejsc pracy).

- Do przeprogramowania monitorów wykorzystano dwa minikomputery „Next Unit of Computing” (NUC) firmy Intel wraz z dwoma konwerterami wideo – w tym przypadku kod programu liczy około 1500 linii.

Przeczytaj także: